Viel Erfahrung & Herzblut

Hartberg – where the magic happens

Wann hast du zuletzt etwas mit den Händen erschaffen? Wir machen es jeden Tag für dich. In unserer Manufaktur im steirischen Hartberg werden alle unsere Acetatbrillen aufwendig und mit viel Liebe von Hand gefertigt. Die Fertigung bildet seit der Gründung das Herzstück von ANDY WOLF. Wir vertrauen auf regionale Produktion und legen großen Wert auf ein Werk in unserer Heimat. Hier können wir traditionelles Handwerk und unsere Liebe zu Brillen leben. Dabei können wir uns auf die jahrzehntelange Erfahrung unserer Mitarbeiter/innen in der Brillenfertigung stützen. Ihr Engagement und ihr Knowhow ermöglichen es uns, unsere Visionen in die Realität umzusetzen.

Da das Wissen und die Präzision unserer Mitarbeiter/innen durch keine Maschine und keinen Computer zu ersetzen sind, verlassen wir uns bei der Fertigung auf das Wesentliche – auf unsere Hände.

Young love is like cotton candy

ACETATE

Baumwolle ist der Grundstoff unserer Acetatbrillen. Für einfarbige Brillen werden die Fasern mithilfe von Hitze und Druck aufwendig in Blöcke gepresst und anschließend in Platten geschnitten. Für mehrfarbiges Acetat werden die einzelnen Farben in Streifen geschnitten, um dann im gewünschten Muster angeordnet durch Extrusion ihren einzigartigen Look zu erhalten.

2 mm make all the difference

A MATTER OF SIZE

Echte ANDY WOLF Brillen gibt es nur aus 8 mm dickem Acetat. So werden unnötige Klebestellen vermieden und wir bekommen die Freiheit, wie Architekten, mit unterschiedlichen Tiefen zu spielen. Aktuell sind 14 Fräsmaschinen für unterschiedliche Aufgaben im Einsatz: Nach dem Fräsen des Mittelteils erhält der eigentliche Rahmen seinen finalen Look.

Our hearts are beating like a laundry drum

POLISH EFFICIENCY

Im nächsten Schritt entgraten wir Bügel und Front von groben Fräsrückständen, um sie dann in einem mehrstufigen Verfahren zu schleifen und zu polieren: In unseren Trommeln, die Waschmaschinen gar nicht so unähnlich sind, befinden sich unterschiedlich große Holzplättchen: Diese vermischen sich im weiteren Verlauf mit dem Acetatabrieb und der Polierpaste zu grauen Kugeln, welche für einen zusätzlichen Poliereffekt sorgen. Good things need time: Deswegen durchläuft jede Brille bei uns einen einwöchigen Prozess unterschiedlicher Behandlungen vom groben bis zum finalen Schliff, um einen uneingeschränkten Tragekomfort zu garantieren: Per aspera ad astra.

A permanent connection & getting our showpieces into shape

HEAT WAVE

It’s getting hot in here! Jetzt werden die Scharniere in die Front eingeschwemmt. Durch Induktion wird das Scharnier auf 150-250 °C erhitzt und in das Acetat gepresst, wodurch eine ewige, unlösbare Verbindung entsteht.

Getting our showpieces into shape

THE PERFECT FIT

Um eine ideale Passform zu garantieren, wird die Front in Form gebracht. Hierbei wird das Acetat an den benötigten Stellen auf max. 65 °C erwärmt, in Form gepresst und anschließend abgekühlt, damit die Form bestehen bleibt.

Our sidepiece: A shooting star

FIXING THE VOLATILE

Bei uns herrscht absolute Gleichberechtigung: Wir schenken unseren Bügeln die gleiche Aufmerksamkeit wie der Front. Damit der Bügel beim finalen Anpassen am Träger in Form bleibt, wird ihm eine Metalleinlage eingeschossen. Vor dem Einschuss wird das Loch durch eine dünne Nadel vorgeprägt, wobei all unsere Erfahrung und Präzision notwendig ist, da wir das Acetat nur an jenen Stellen erwärmen, an der sich im Anschluss die Einlage befinden wird. Um einen optimalen Sitz zu garantieren, wird nach dem Auskühlen das Bügelende gebogen bevor es dann ab zum Trommeln geht.

Getting it together

HEADMASTER’S ASSEMBLY

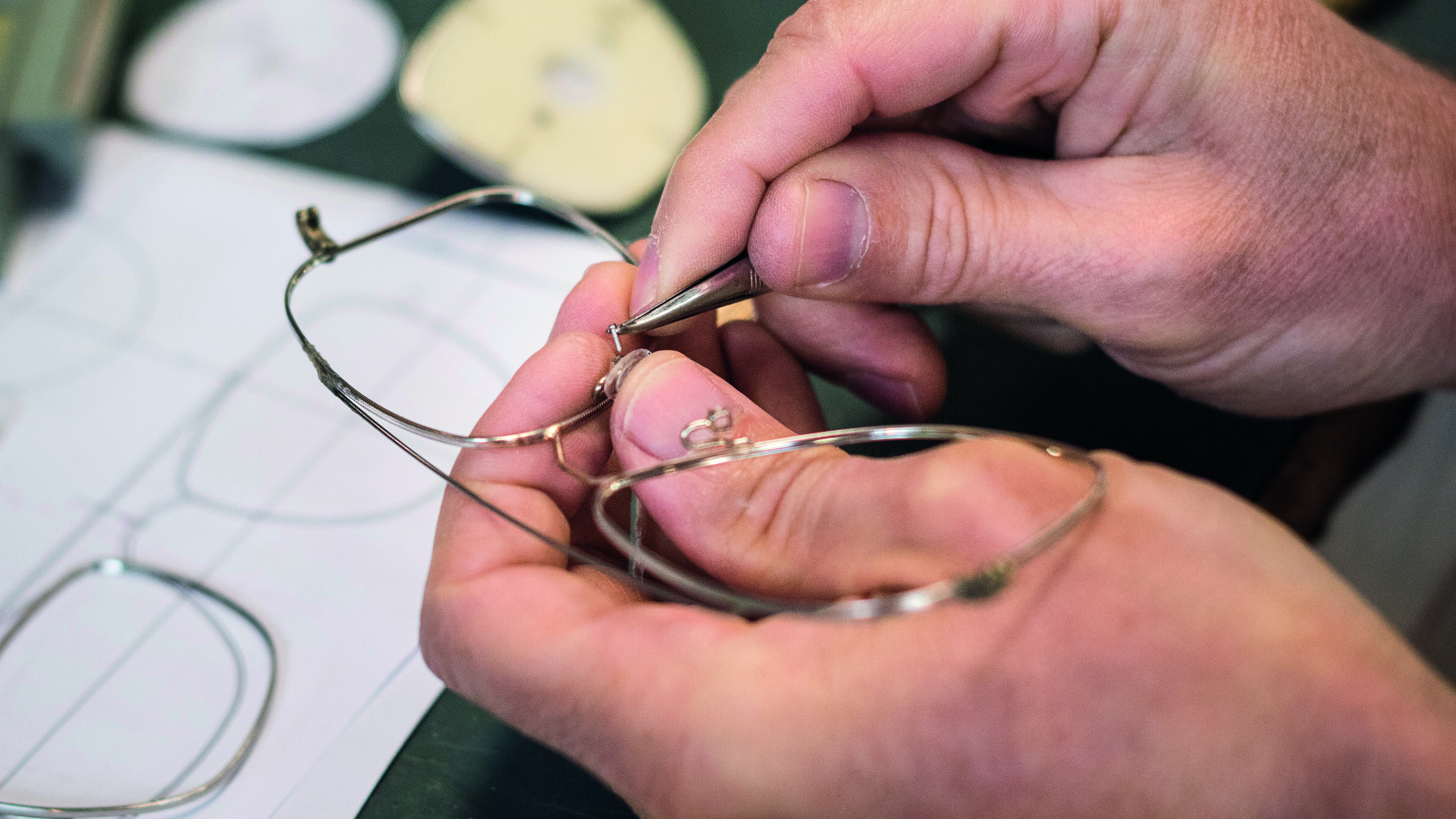

Beim nächsten Schritt wird ein ruhiges Händchen benötigt: Nachdem Front und Bügel nochmals einer strengen Qualitätskontrolle unterzogen wurden, erfolgt der finale Zusammenbau. Hierzu werden – ähnlich der Gehrung beim Tischler – zunächst Bügel und Mitteilteil angeschnitten und final zusammengesetzt.

Honed by a master craftsman our showpieces

FINISHING TOUCH

Unsere Mitarbeiter/innen ertasten feinste Unebenheiten und polieren diese von Hand auf Hochglanz. Dieser anspruchsvolle Prozess erfordert jahrelange Erfahrung, Knowhow und Feingefühl. Nach anschließender Kontrolle geht es zum Einglasen mit Stütz- oder Sonnenbrillengläsern und daraufhin zum Punzieren.

Subtlety is the key

HALLMARK

Seit unseren Anfangstagen verzichten wir bewusst auf ein sichtbares Logo. Damit eure Brille trotzdem als echte ANDY WOLF erkennbar ist, wird beim Punzieren unser Logo und alles, was ihr sonst noch wissen müsst, mit einem Tampondruck auf die Bügelinnenseite gedruckt.

FAREWELL, BEAUTY

it’s hard to say goodbye

Mit Samthandschuhen prüfen wir jede Fassung jetzt aufs Genaueste und arbeiten gegebenenfalls noch etwas nach. Es ist oft gar nicht so einfach „Bye Bye“ zu unseren Lieblingsstücken zu sagen, doch die Gewissheit, Menschen in 69 Ländern weltweit glücklich zu machen, erleichtert uns den Abschied ein bisschen.

JURA – a french love affair

Glaubst du an Liebe auf den ersten Blick? Wir glauben fest daran: Als wir zum ersten Mal unsere Metallbrillen-Manufaktur im JURA betraten, haben wir uns sofort verliebt. Das Gebiet um den Nationalpark Haute-Jura gilt dabei als Wiege der Metallbrillenproduktion und genießt weltweites Ansehen. Diese lange Handwerkstradition reicht bis ins 16. Jahrhundert zurück und wird von Generation zu Generation weitergegeben. 2016 haben wir unsere Manufaktur mit der gesamten langjährigen Belegschaft in die ANDY WOLF Familie aufgenommen. Seither können wir uns auf deren langjähriges Fachwissen und ihre Liebe zum Handwerk verlassen.Die Produktion liegt dabei hundertprozentig in unserer eigenen Verantwortung, was uns ein hohes Maß an Flexibilität und die Erfüllung unserer hohen Qualitätsansprüche garantiert. Durch unser Vertrauen in die lokale Produktion und die Region als Ganzes wurden wir mit dem Origine France Garantie Zertifikat ausgezeichnet. Es garantiert eine hundertprozentige Produktion in Frankreich. ANDY WOLF im Jura: It’s a perfect match!

Love in the times of manual production

WIRE

Bei uns wird jede Brille einzeln angefertigt. Das benötigt mehr Zeit – nehmen wir aber gerne in Kauf, um unseren hohen Qualitätsansprüchen gerecht zu werden. Ausgangspunkt jeder Metallbrille ist dabei eine Metallrolle mit einem Gewicht von ca. 20 kg. Der Draht aus Neusilber lässt sich ideal formen und weiterbearbeiten.

A matter of millimeters

THE PROTOTYPE

Unser eigener auf Metallbrillen spezialisierter Prototypbauer fertigt eine Vielzahl verschiedener Prototypen. Erst dann entscheiden wir uns für die Form, die einmal eine echte ANDY WOLF werden soll. Oft sind es dabei wenige Millimeter, die über Charakter und Publikumserfolg einer Brille entscheiden.

Growing together

KNOW HOW

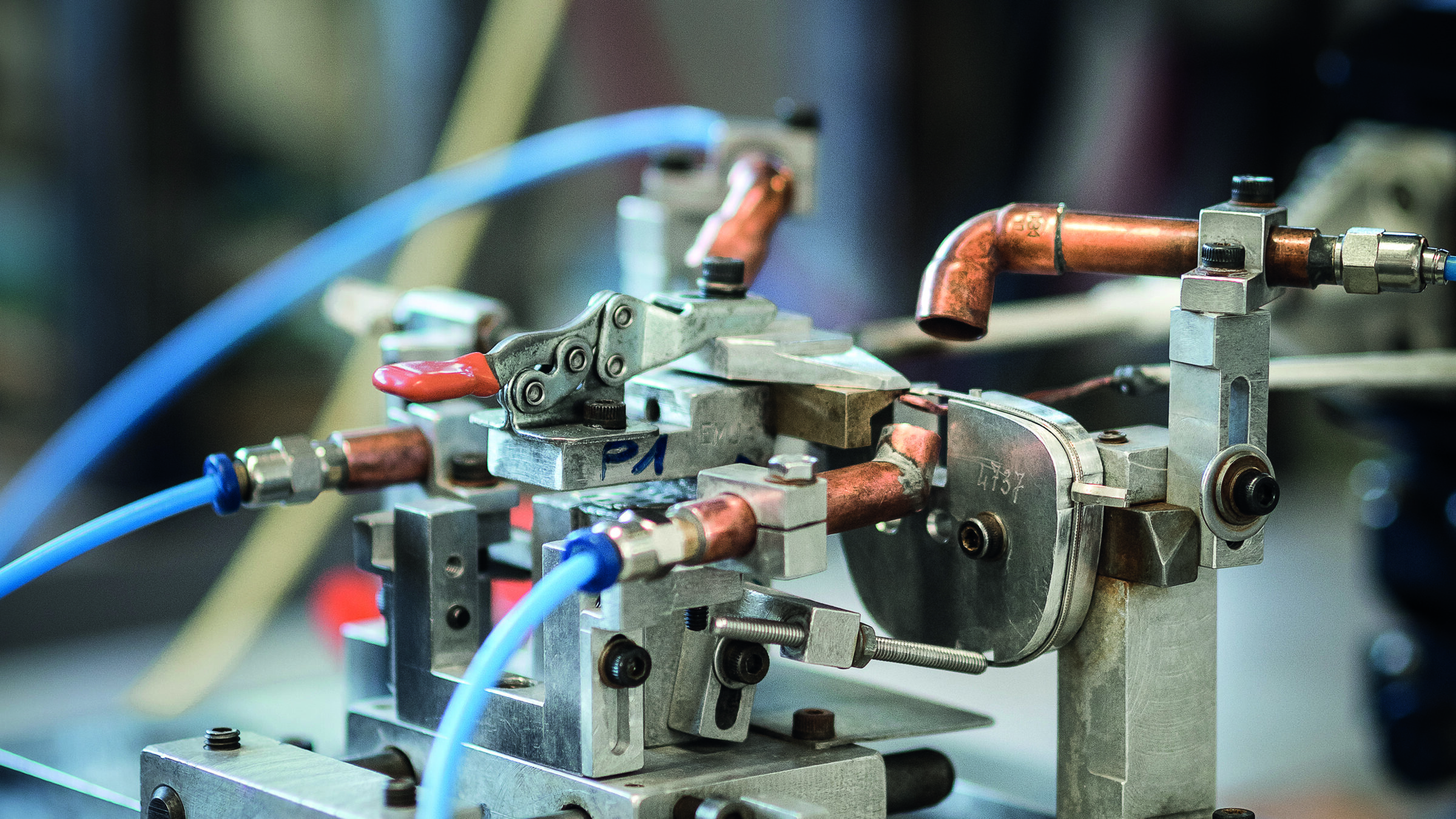

Bei Mitarbeitern/innen, die bereits seit 30 Jahren in unserer Produktion tätig sind, profitieren wir gerne von deren immensen Fachwissen, das durch keine Maschinen ersetzbar ist. Ihr Knowhow kommt besonders in der eigenen Werkzeugmacherei zur Geltung. Dort wird für jedes Modell ein eigenes Werkzeug angefertigt.

A personalized approach

BONDING

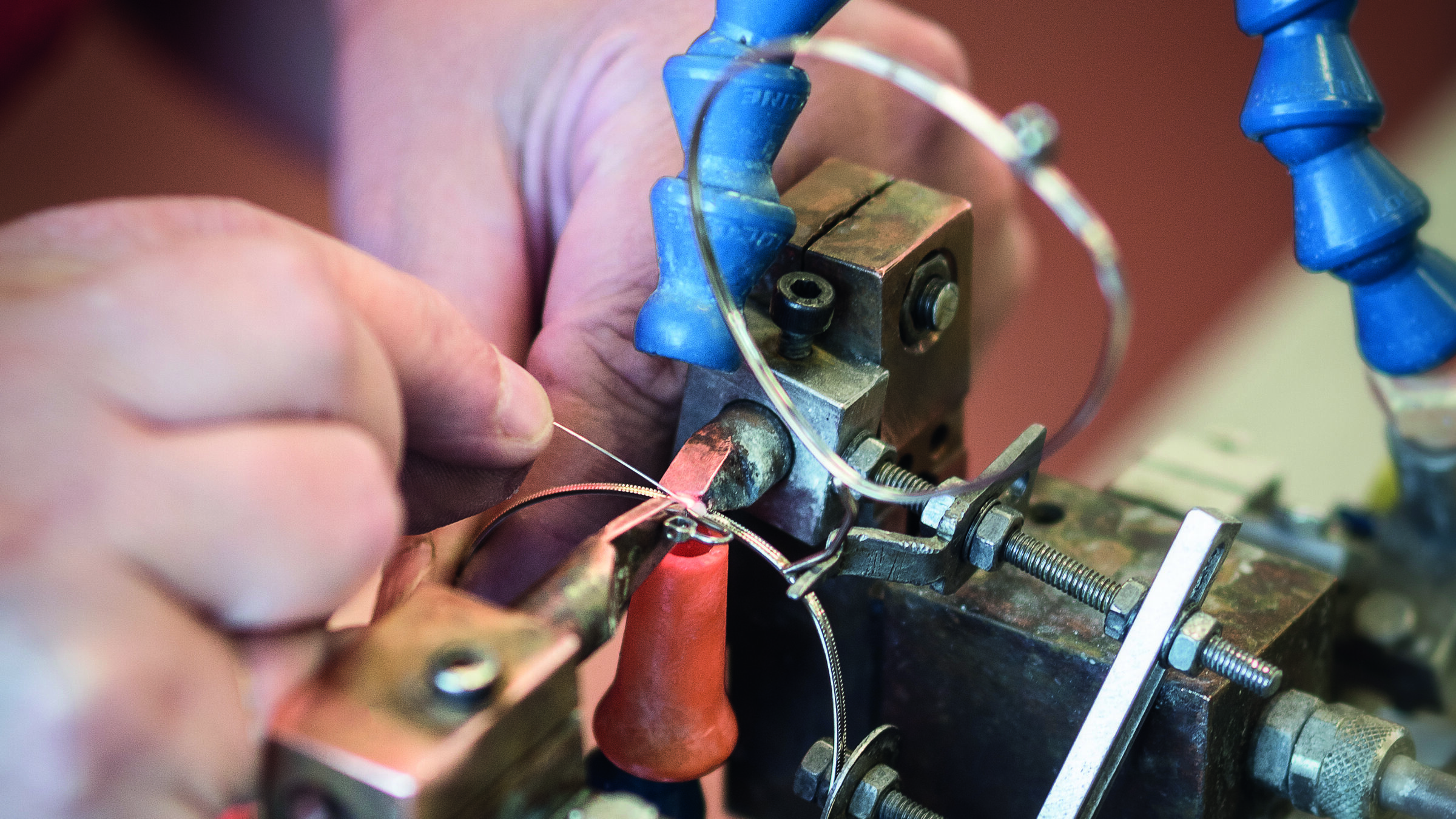

Bei unseren Acetatbrillen werden Front und Bügel aus je einem Stück gefräst und anschließend zur fertigen Form zusammengebaut. Dies ist bei unseren Metallbrillen nicht möglich: Hierbei muss jeder einzelne Teil extra gebogen werden und anschließend auf den eigens dafür gefertigten Werkzeugen zusammengelötet werden.

An open-heart surgery

SOLDER

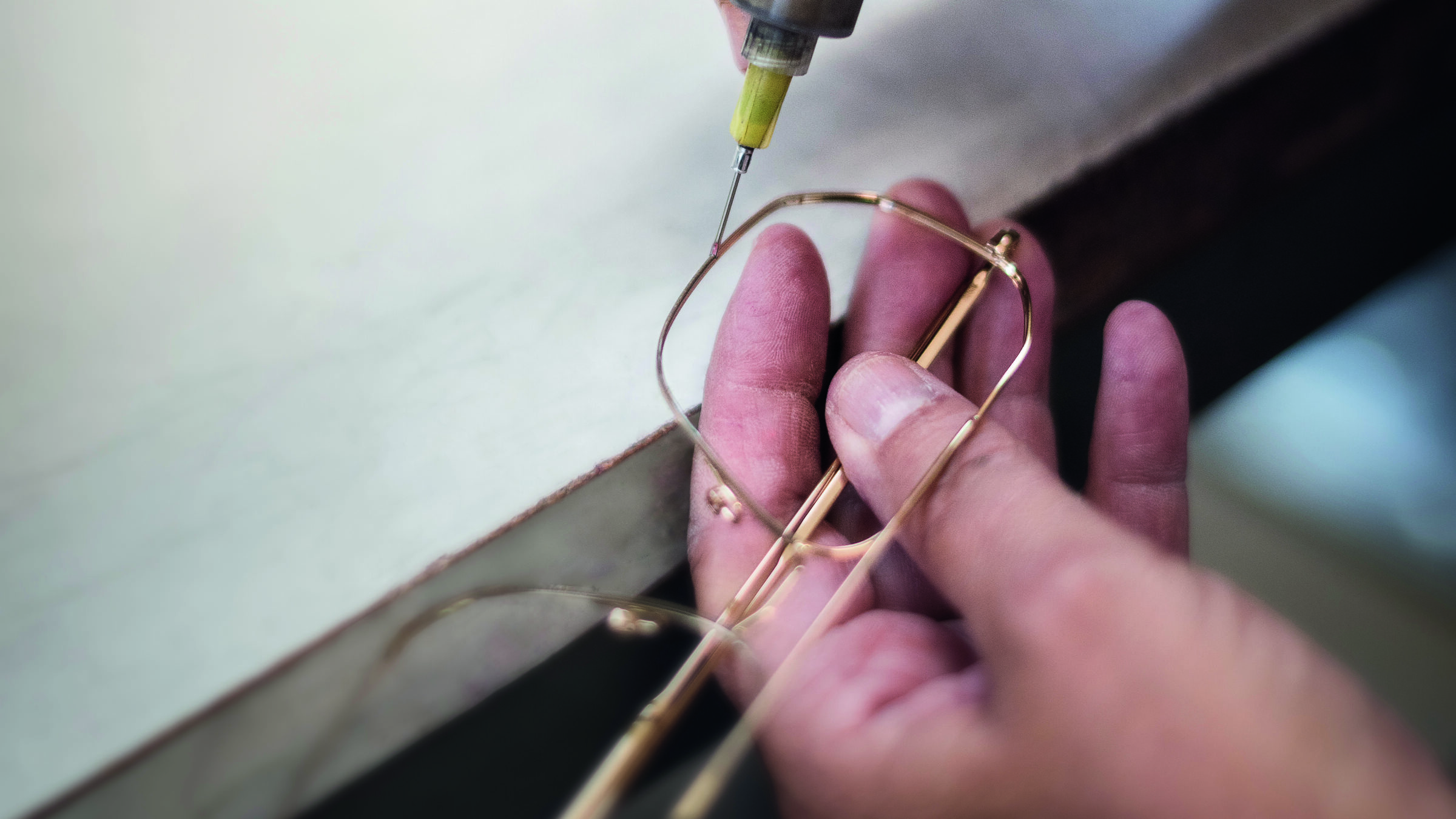

Hier wird ein ruhiges Händchen benötigt: Mithilfe einer Lötstation löten wir Miniboxen auf die sogenannten Nasenstegarme. In diese Miniboxen werden in der Endmontage die Nasenpads angeschraubt.

A glimpse of eternity

SHINE

Als finalen Schliff bekommen die Brillen in einem mehrstufigen Polierprozess ihren unvergleichlichen ANDY WOLF Glow. Die gesamte Politur und das letzte Finish werden dabei immer von der Hand eines Meisters ausgeführt.

It’s time for gold

GALVANIZE

Bei uns werden alle Gestelle in einem klassischen galvanischen Verfahren veredelt: Während die Brillenhalterung negativ aufgeladen ist, transportiert das Galvanik-Bad die positiv geladenen Ionen, wodurch sich die kleinen Partikel auf der Metalloberfläche absetzen und eine schöne, gleichmäßige und extrem gut haltbare Verbindung mit dem Brillengestell bilden. Besonders wichtig ist uns dabei, die internationalen Herstellungsnormen einzuhalten. Dieser Prozess wird mehrmals wiederholt, bis der gewünschte Farbton erreicht ist. Das funktioniert natürlich auch mit Silber oder Roségold. Anschließend wird die Oberfläche mit einem Schutzlack versiegelt.

A protecting hand over our showpieces

COATING

Bei zweifarbigen Modellen werden nach der Galvanisierung bestimmte Bereiche in filigraner Handarbeit mit Folien abgedeckt, bevor sie in dem gewünschten Farbton lackiert werden. Anschließend wird das finale Ergebnis mit einem Schutzlack ummantelt. We got your back, baby!

Not for the faint-hearted

APPLYING COLORS

Nichts für schwache Nerven: Bei unseren Modellen mit farblich abgesetztem Ring werden nach dem Färben die Kontrastfarben einzeln von Hand aufgetragen. Die Farbe muss dabei gleichmäßig und in einem Zug aufgetragen werden, um das gewünschte Ergebnis zu erzielen.

You deserve perfection

LOVE ME TENDER

Die Handhabung bei der Endkontrolle ähnelt den Berührungen frisch verliebter Pärchen: von vorsichtigen, sich sanft annähernden Berührungen begleitet, durchlaufen alle Brillengestelle noch einmal einen mehrstufigen Qualitätscheck, bevor sie in die große Welt geschickt werden.

DESIGN MADE WITH LOVE IN EUROPE