Veel ervaring & passie

Hartberg – where the magic happens

Wanneer heb jij voor het laatst iets met je handen gemaakt? Wij doen dat elke dag voor jou in één van onze fabrieken. Al onze acetaatmonturen worden liefdevol en uitvoerig met de hand gemaakt. Wij vertrouwen op regionale productie en hechten veel waarde aan een fabriek in ons thuisland en daarnaast aan het creëren van banen. Onze zekerheid zijn de tientallen jaren ervaring van onze medewerkers die liefdevol onze monturen produceren. Hun inzet en deskundigheid stelt ons in staat om visies werkelijkheid te laten worden. Omdat de kennis en precisie van onze medewerkers door geen enkele machine of computer kan worden vervangen, vertrouwen we op wat essentieel is voor onze productie – onze handen.

Young love is like cotton candy

ACETATE

Katoen is het basismateriaal voor al onze acetaatmonturen. De vezels worden door middel van warmte in blokken geperst en daar snijden we vervolgens platen van 8 milimeter dikte van. Voor meerkleurig acetaat worden de afzonderlijke kleuren in stroken gesneden vervolgens met de hand gerangschikt in de het gewenste patroon.

2 mm make all the difference

A MATTER OF SIZE

Echte ANDY WOLF-voorstukkenzijn altijd gemaakt van 8 millimeter dik acetaat. Daar-mee voorkomen we onnodig gelijmde naden en krijgen we juist de vrijheid om met ver-schillende dieptes te kunnen experimente-ren zoals architecten doen. We werken mo-menteel met 14 verschillende freesmachines die allemaal hun eigen taak hebben. Nadat het front is gefreesd krijgt ieder frame zijn definitieve uiterlijk.

Our hearts are beating like a laundry drum

POLISH EFFICIENCY

In de volgende stap ontbramen we alle freesresten van de veren en het front om ze vervolgens te slijpen en polijsten in een meerfasenproces. Dat gebeurt in onze trommels, die iets weg hebben van wasmachines. Daar zitten houten platen in, die worden vervolgens gemengd met acetaatgrit en slijppasta om grijze ballen te vormen die een extra polijsteffect geven. Good things take time, dus ieder montuur ondergaat een procedure van een week van behandelingen, van grof tot finaal polijsten om onbeperkt draagcomfort te garanderen. Per aspera ad astra.

A permanent connection & getting our showpieces into shape

HEAT WAVE

It‘s getting hot in here! Nu worden de veren aan het front verbonden. Het scharnier wordt verwarmd tot 150-250 °C door inductie en in het acetaat gedrukt, waardoor een eeuwige, onafscheidbare verbinding onts-taat.

Getting our showpieces into shape

THE PERFECT FIT

Om een ideale pasform te garanderen wordt het front gevormd. Hierbij wordt het acetaat verwarmd tot 65 °C en dan in de vorm geperst en daarna afgekoeld zodat de vorm constant blijft.

Our sidepiece: A shooting star

FIXING THE VOLATILE

Wij houden van gelijkheid: daarom besteden wij evenveel aandacht aan de veren als aan het front. Een metalen wapening wordt in de veer geschoten om de veer in de gewenste vorm te houden na het afpassen. Om de wapening in de veer te kunnen schieten wordt eerst een gat voorgedrukt met een dunne naald. Dit vergt uiterste precisie omdat we het acetaat alleen verwarmen waar dat nodig is. Om een perfecte pasvorm te garanderen buigen we de veer, laten hem dan afkoelen en pas dan wordt de veer getrommeld.

Getting it together

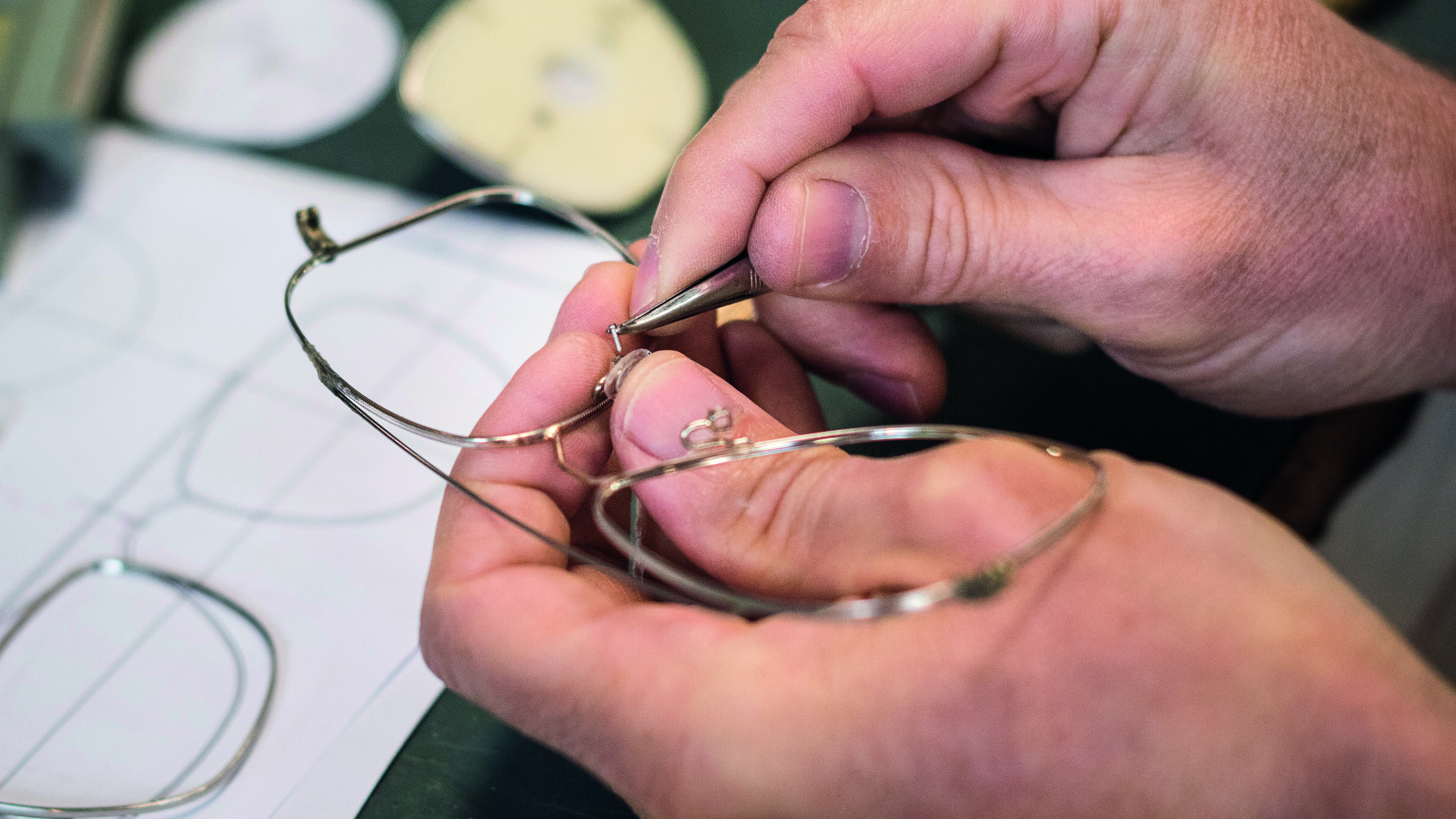

HEADMASTER’S ASSEMBLY

Bij de volgende stap hebben we een vaste hand nodig: nadat het front en de veren een strenge kwaliteitscontrole hebben ondergaan vindt de laatste montage plaats. Net als bij de verstek-zaag van een timmerman worden de veren en het front gesneden en vervolgens gemonteerd.

Honed by a master craftsman our showpieces

FINISHING TOUCH

Onze medewerkers voelen de kleinste oneffenheden en polijsten deze weg tot hoogglans. Dit is een intensief proces wat jarenlange ervaring, deskundigheid en gevoeligheid vereist. Na aansluitende controle worden de monturen voorzien van demo- of zonnebrillenglazen en vervolgens gestempeld.

Subtlety is the key

HALLMARK

Al in het begin hebben we besloten geen zichtbaar logo te hebben, omdat we willen dat kwaliteit voor zich spreekt. Om de brillen te herkennen als echte ANDY WOLF‘s wordt ons logo en alle andere noodzakelijke informatie met een tampondruk aan de binnenkant van de veer gedrukt.

FAREWELL, BEAUTY

it’s hard to say goodbye

Met fluwelen handschoenen controleren we nu elk montuur zorgvuldig en werken het zo nodig bij. Het is vaak niet zo eenvoudig om „Bye bye“ te zeggen tegen onze favoriete stukken maar de zekerheid om mensen in 69 landen over de hele wereld gelukkig te maken, maakt het ons iets gemakkelijker om afscheid te nemen.

JURA – a french love affair

Geloof jij in liefde op het eerste gezicht? We zijn ervan overtuigd dat toen we voor het eerst onze fabriek voor metalen monturen in de Jura binnengingen, we onmiddellijk verliefd werden. Het gebied rond het nationale park Haute-Jura wordt beschouwd als de bakermat van de productie van metalen brillen en geniet een wereldwijde reputatie. Deze lange ambachtelijke traditie gaat terug tot de 16e eeuw en wordt van generatie op generatie doorgegeven. In 2016 hebben we onze fabriek toegevoegd aan de ANDY WOLF-familie met het volledige personeelsbestand op lange termijn. Sindsdien kunnen we vertrouwen op hun jarenlange spe-cialistische kennis en hun liefde voor vakmanschap. De hele productie is volledig onze eigen verantwoordelijkheid, wat ons een hoge mate van flexibiliteit en de naleving van onze hoge kwaliteitsnormen garandeert. Dankzij ons vertrouwen in de lokale productie en de regio als geheel hebben we het Origine France Warranty-certificaat ontvangen. Het garandeert 100% productie in Frankrijk. ANDY WOLF in de Jura: It‘s a perfect match!

Love in the times of manual production

WIRE

Wij produceren elke bril afzonderlijk. Het kost meer tijd maar dat accepteren we graag om aan onze hoge kwaliteits-normen te voldoen. De basis van een metalen bril is een rol met daarop draad, deze rol weegt gemiddeld zo‘n 20 kilo. De roestvrijstalen draad is ideaal voor het vormen en verdere verwerking in het proces.

A matter of millimeters

THE PROTOTYPE

Onze eigen, in metalen monturen gespe-cialiseerde prototypemaker produceert een groot aantal verschillende proto-types voordat het productieproces begint. Uit zijn creaties kiezen wij de beste frames om in productie te nemen. Vaak is het slechts een kwestie van millimeters die het karakter en het succes van een montuur bepalen.

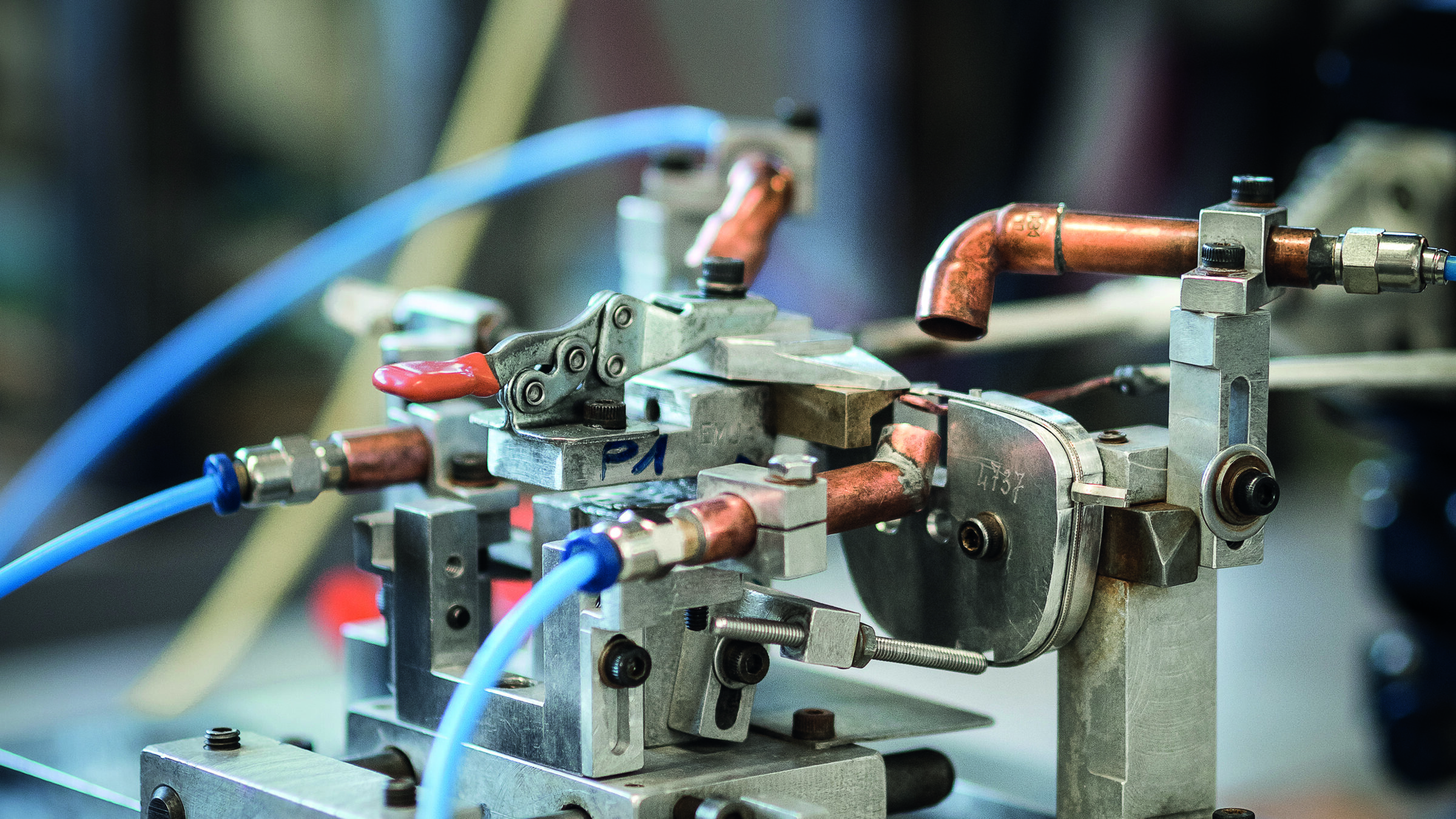

Growing together

KNOW HOW

We zijn dankbaar en trots dat onze me-dewerkers zo‘n 30 jaar ervaring in het optiekvak hebben. Hun competentie is ongeëvenaard en niet door machines te vervangen. Hun expertise is goed zicht-baar in onze eigen gereedschapswinkel waar we voor elk model een afzonderlijk gereedschap ontwerpen, wat zij gebrui-ken.

A personalized approach

BONDING

Met onze acetaatframes zijn de voorkant en de veren gefreesd uit slechts één stuk acetaat. Dat kan bij onze metalen monturen echter niet, daar moet elk onderdeel afzonderlijk worden gebogen en vervol-gens aan elkaar worden gesoldeerd door een speciaal daarvoor ontworpen gereedschap.

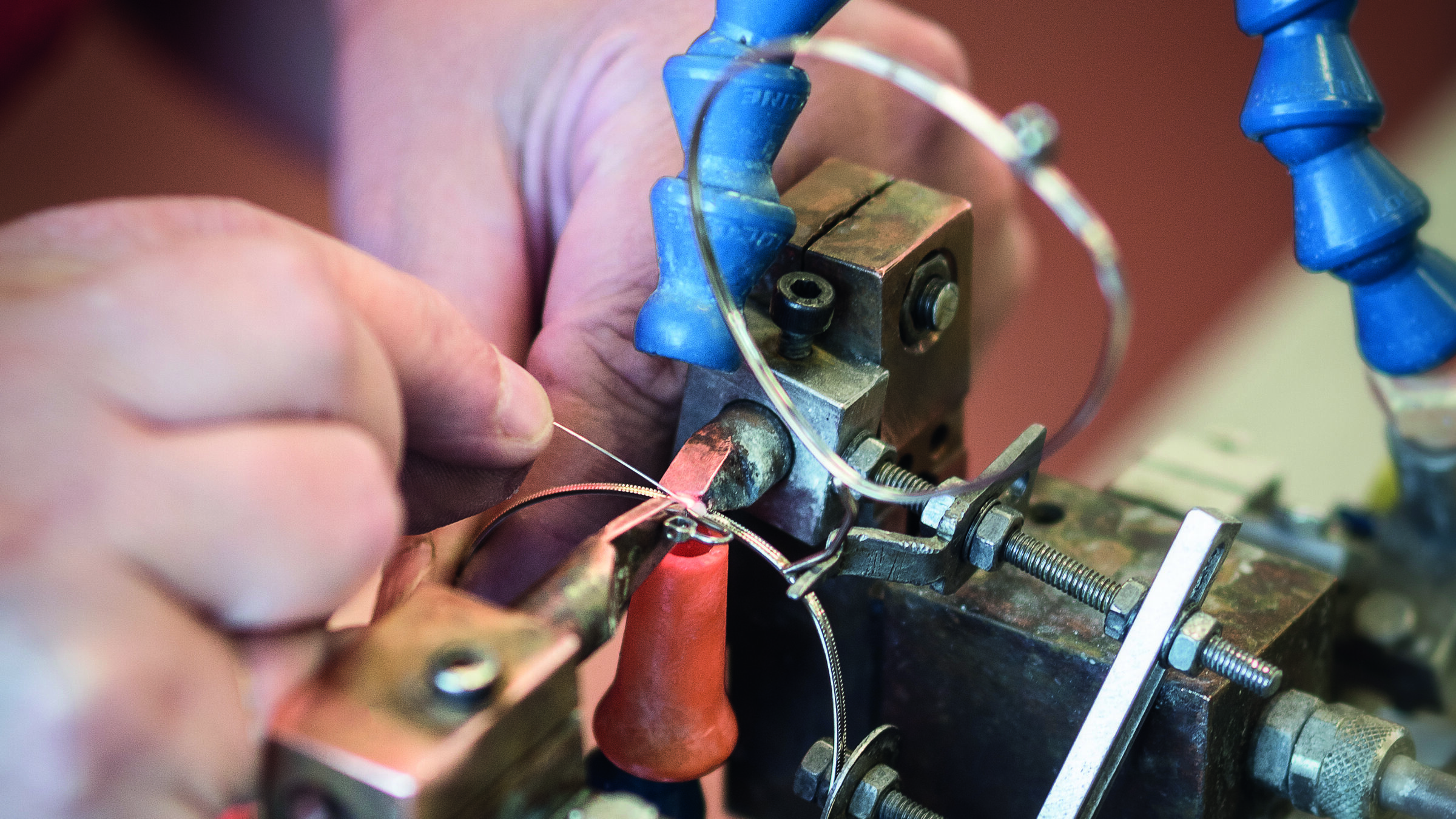

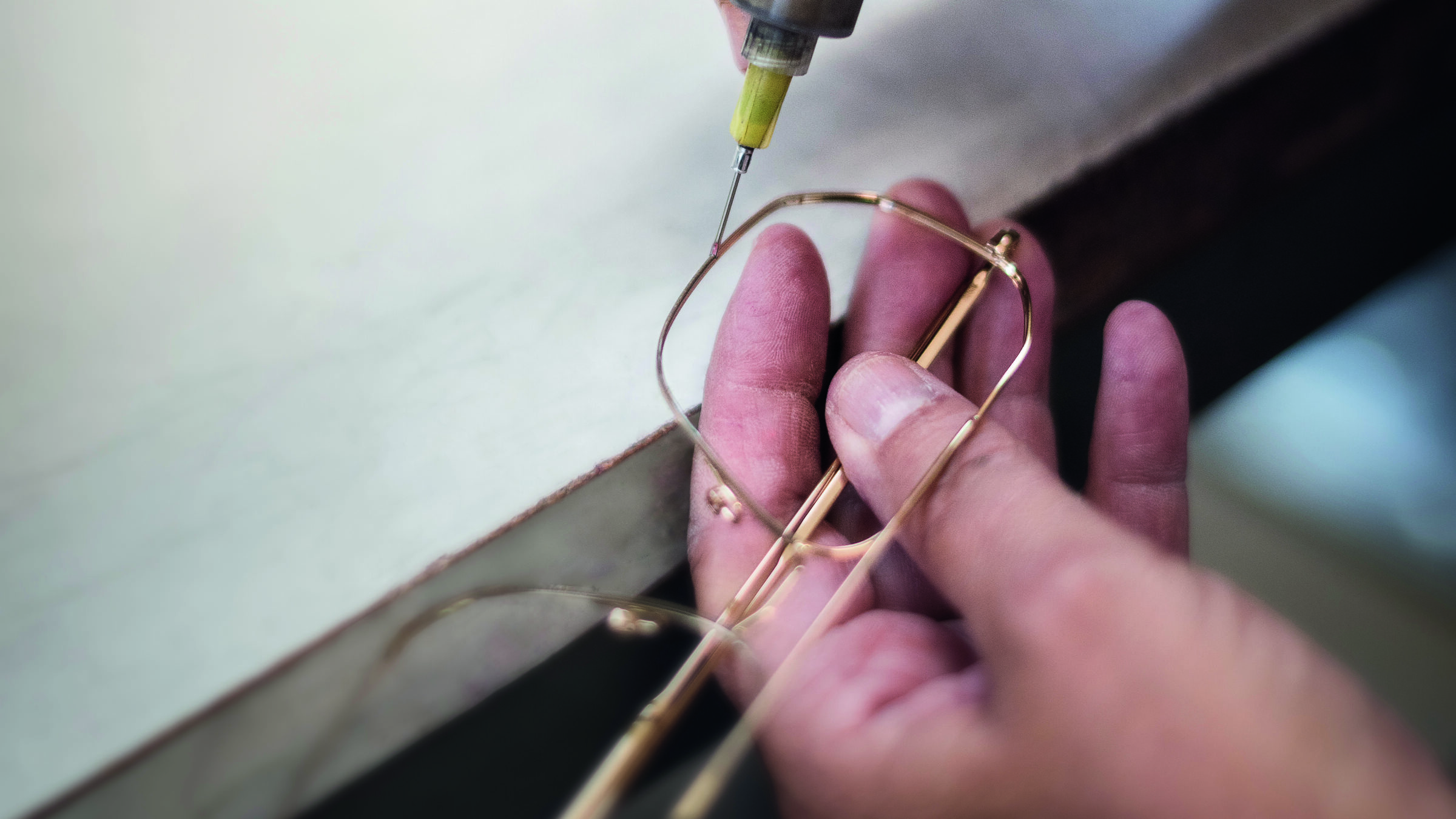

An open-heart surgery

SOLDER

Voor het solderen is een vaste hand nodig; met behulp van een soldeerapparaat bevestigen we de miniboxen op de neusbrug. Tijdens de eindmontage schroeven we de neuspads in de miniboxen.

A glimpse of eternity

SHINE

Als finishing touch van het proces gaan de brillen door een meervoudig polijstproces waarbij de onvergelijkbare ANDY WOLF-glow tevoorschijn komt. Het gehele polijstproces en de laatste afwerkingen worden uitgevoerd door de hand van de meester.

It’s time for gold

GALVANIZE

Bij ons worden alle frames afgewerkt met een klassiek galvanisch proces: Omdat de glazenhouder negatief geladen is, transporteert het galvaniseerbad de positief geladen ionen, waardoor de kleine deeltjes op het metalen oppervlak neerslaan en een mooie, uniforme en extreem duurzame verbinding met het brilmontuur vormen. Het is vooral belangrijk voor ons om te voldoen aan internationale productienormen. Dit proces wordt verschillende keren herhaald totdat de gewenste tint is bereikt. Natuurlijk werkt dit ook met zilver of roségoud. Het oppervlak wordt vervolgens afgedicht met een beschermende vernis.

A protecting hand over our showpieces

COATING

Voor onze tweekleurige en gekleurde metalen frames bedekken we bepaalde gebieden met folie na de galvanisatie en schilderen ze vervolgens met de hand in de gewenste kleur. Uiteindelijk wordt het eindresultaat bedekt met een beschermende vernis. We got your back, baby!

Not for the faint-hearted

APPLYING COLORS

Niet voor zwakke zenuwen: Op onze modellen met contrasterende kleuren worden de contrasterende kleuren na het verven individueel met de hand aan-gebracht. De kleur moet gelijkmatig en in één keer worden aangebracht om het gewenste resultaat te bereiken.

You deserve perfection

LOVE ME TENDER

De behandeling tijdens de laatste inspectie lijkt op die van een pas verliefd stelletje: vergezeld door attente aanrakingen die elkaar langzaam naderen worden alle brilmonturen op verschillende niveaus onderworpen aan kwaliteitscontrole voordat we ze de wereld in sturen.

DESIGN GEMAAKT MET LIEFDE IN EUROPA